Вспомогательные станки

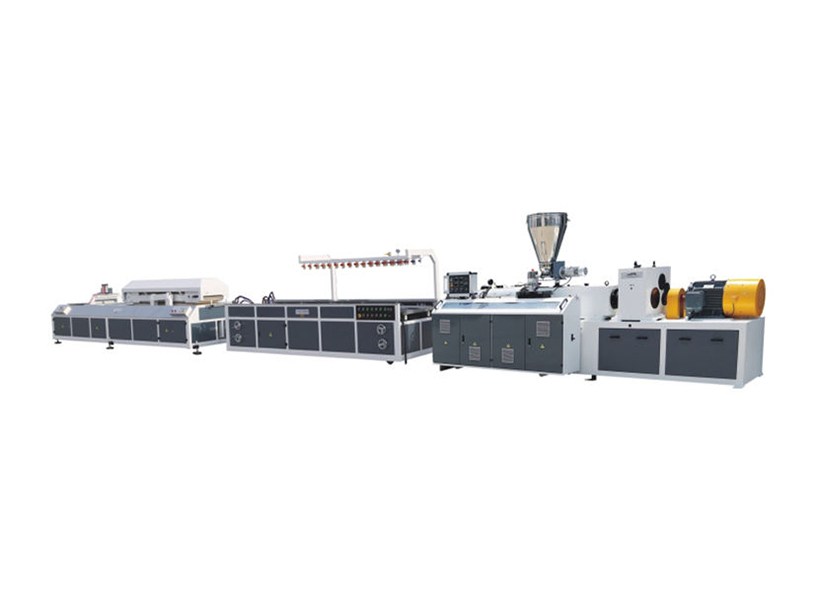

Линия по производству профилей из ПЭ/ПП/ПВХ

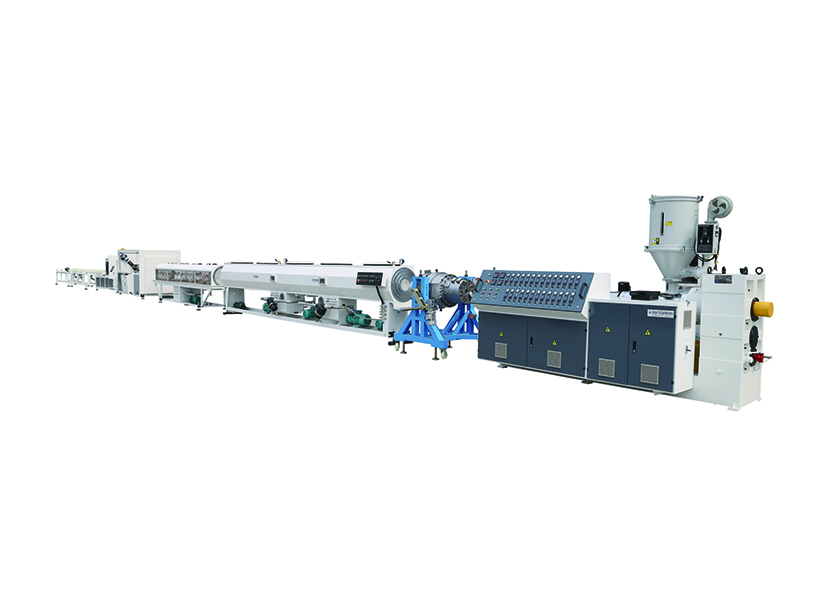

Линия по производству труб из ПЭ/ПП/ПВХ

Двухстадийные смесители — это обязательное оборудование для производства изделий или деталей из ПВХ. Основным назначением двухстадийных смесителей является смешивание ПВХ с различными дополнительными ингредиентами (пластификатор, термостабилизатор, краситель и т.д.). Такое приготовление компонентов позволяет уменьшить стоимость обрабатываемого сырья на 10-15%. Такие смесители ПВХ широко используют в производстве изделий и продукции, изготовленных из многообразия полимерных материалов и пластмасс, в основе которых лежат другие композиционные материалы разных химических и физических свойств. Смесители ПВХ также используют в производстве изделий и продукции из пластмасс при создании полимерных композиций на основе других термопластов (ПЭ, ПП и т.д.). Предусмотрена возможность смешения пластиков с наполнителями (мел, древесная мука и т.д.), окрашивания и сушки различных типов полимерного сырья (ПП, ПВХ и др.).

Область применения миксеров для работы с ПВХ достаточно широка:

– Работе с ПВХ в сфере оконных и дверных профилей;

– Изготовление водосточных труб;

– Производство ПВХ кабелей, гидроизоляции, водоизоляционных мембран;

– Производство различных панелей;

– Изготовление напольных покрытий, термопленок, и т.д.

Принцип эксплуатации и работы системы:

Сырье порошкового типа подается в верхний бокс, через специальное отверстие с клапаном пневматического типа. Во время процесса подачи сырья, ротор вращается на малых оборотах. Параллельно с загрузкой порошкового сырья, осуществляется в «горячий» бокс загружается жидкообразное сырье (красительные и стабилизирующие элементы), они подаются посредством специального дозатора либо вручную. Период процессов загрузки данных типов сырья, в среднем составляет не более четырех минут. Спустя пол минуты после окончания процесса подачи сырья, электромотор смесителя в автоматическом режиме переключаются на высокие обороты, благодаря чему все сырье входит в стадию вращения вихревого типа в интенсивном темпе. В ходе данного процесса, частички сырья подвергаются нагреванию, посредством трения друг об друга и корпус, по большей части, данный процесс и обеспечивает нагрев сырья (более чем на 80%).

Нагревание частиц сырья, позволяет обеспечить более качественное смешиваться им со стабилизаторами и красящими веществами. Когда необходимая температура достигнута, система передает команду на начало процесса выгрузки сырья в нижний бокс, в котором оно будет охлаждаться. Моторы синхронно будут уменьшать обороты, а клапан загрузочного отверстия, и разогретое сырье через специальную патрубковую систему перемещается в охладительный бокс. После полного перемещения сырья, клапаны снова закроются, и мотор нижнего бокса вновь начнет набирать обороты. Охлаждение сырья происходит за счет ее контактирования с охлажденными поверхностями бокса.

В среднем коэффициент производительности двухстадийного смесителя может достигать до 800 – 1000 килограмм в час. Такие системы ориентированы на работу с сыпучими, порошкообразными веществами, при работе с гранулированным сырьем, эффективность смешивания значительно снижается.